La progettazione e produzione di maschere di ispezione e assemblaggio è spesso un processo costoso e complesso, soprattutto quando si utilizzano materiali tradizionali come alluminio e acciaio lavorati dal pieno per sottrazione.

L'alluminio, in particolare, è ampiamente preferito per la sua eccellente combinazione di leggerezza, rigidità e resistenza alla corrosione, che lo rende ideale per applicazioni che richiedono precisione e durabilità. Tuttavia, presenta anche alcuni limiti significativi in questo contesto: i costi di lavorazione sono elevati, e il processo produttivo richiede tempistiche lunghe e spesso comporta un elevato consumo di materiale. Grazie alle funzionalità uniche di Fabbrix® ELEMENTO TC, è stato possibile ridefinire il design e la produzione di queste attrezzature, ottenendo significativi vantaggi in termini di costo, tempo e prestazioni.

Dal Design Tradizionale al Design per Additive Manufacturing (DfAM)

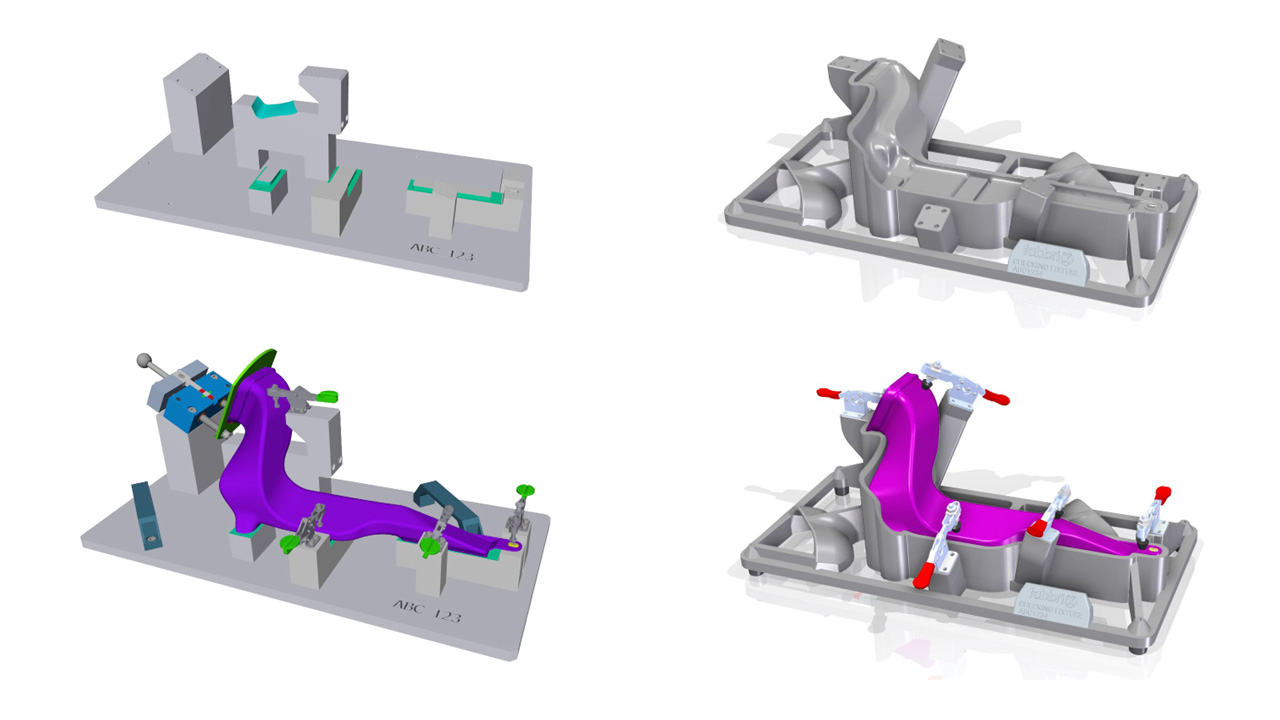

La maschera di ispezione, inizialmente realizzata mediante lavorazioni tradizionali per asportazione di truciolo, veniva assemblata in più parti collegate fra loro. Questo approccio, pur garantendo rigidità e precisione, comportava costi elevati e tempi di produzione e assemblaggio considerevoli. Inoltre, il peso complessivo e gli ingombri del manufatto finale rappresentavano una sfida per l’ergonomia e la semplicità di utilizzo.

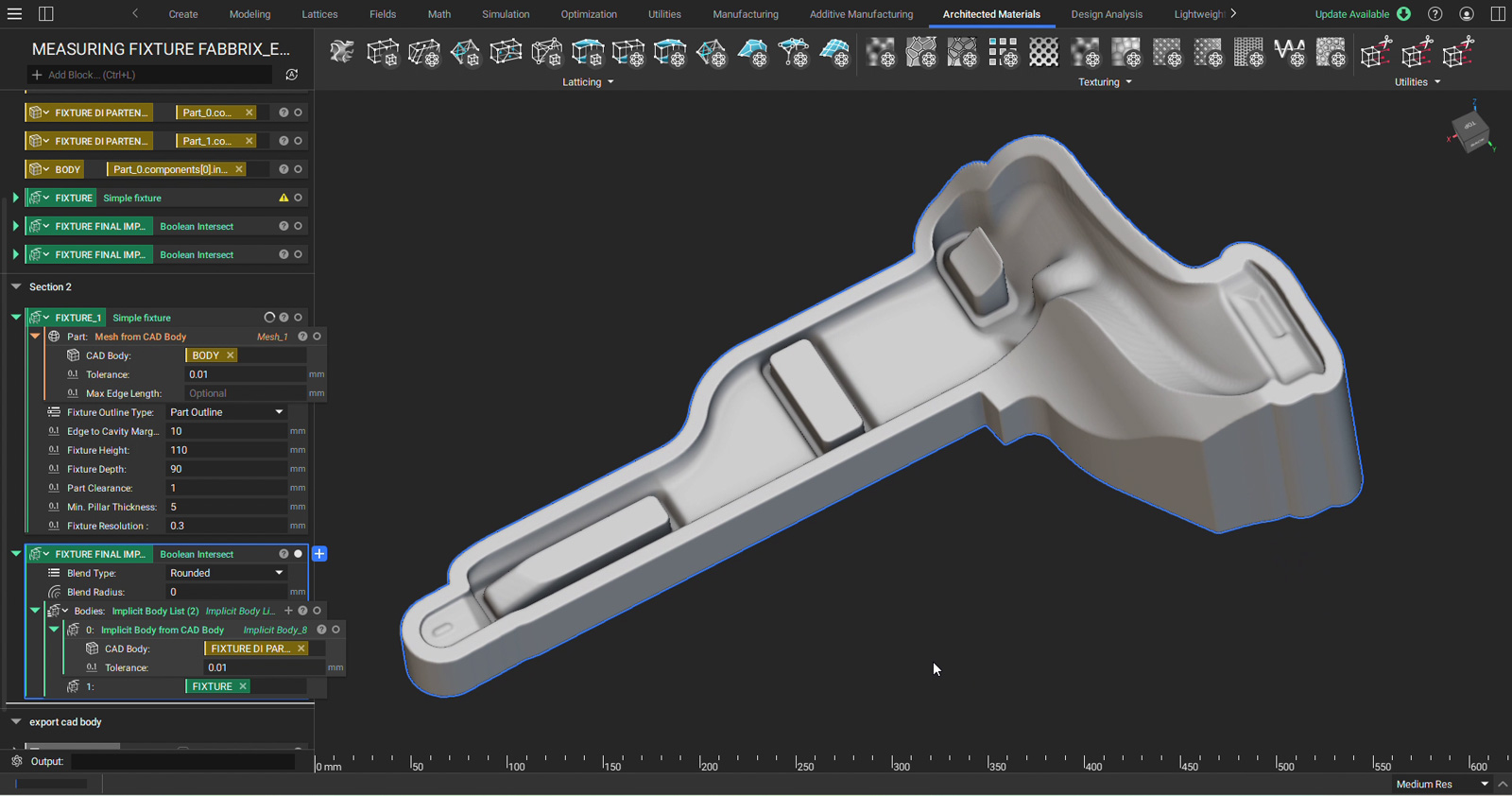

La transizione al Design for Additive Manufacturing (DfAM) è stata resa possibile grazie all'impiego del software di modellazione avanzato nTopology (nTop), uno strumento rivoluzionario per la progettazione orientata alla stampa 3D. Questo software si distingue per la capacità di ottimizzare la topologia delle geometrie, riducendo il materiale superfluo e garantendo al contempo la rigidità necessaria per le applicazioni industriali più esigenti. Grazie a un workflow dedicato, nTop consente di creare tool altamente performanti per la manifattura additiva:

Attraverso algoritmi di calcolo parametrico, è possibile rimuovere materiale dalle zone a basso carico, mantenendo al contempo la solidità nelle aree critiche per assicurare prestazioni elevate.

Questa combinazione di capacità rende nTopology uno strumento fondamentale per chiunque voglia spingere i confini della progettazione meccanica verso soluzioni più efficienti e innovative.

Scelte Progettuali e Materiali

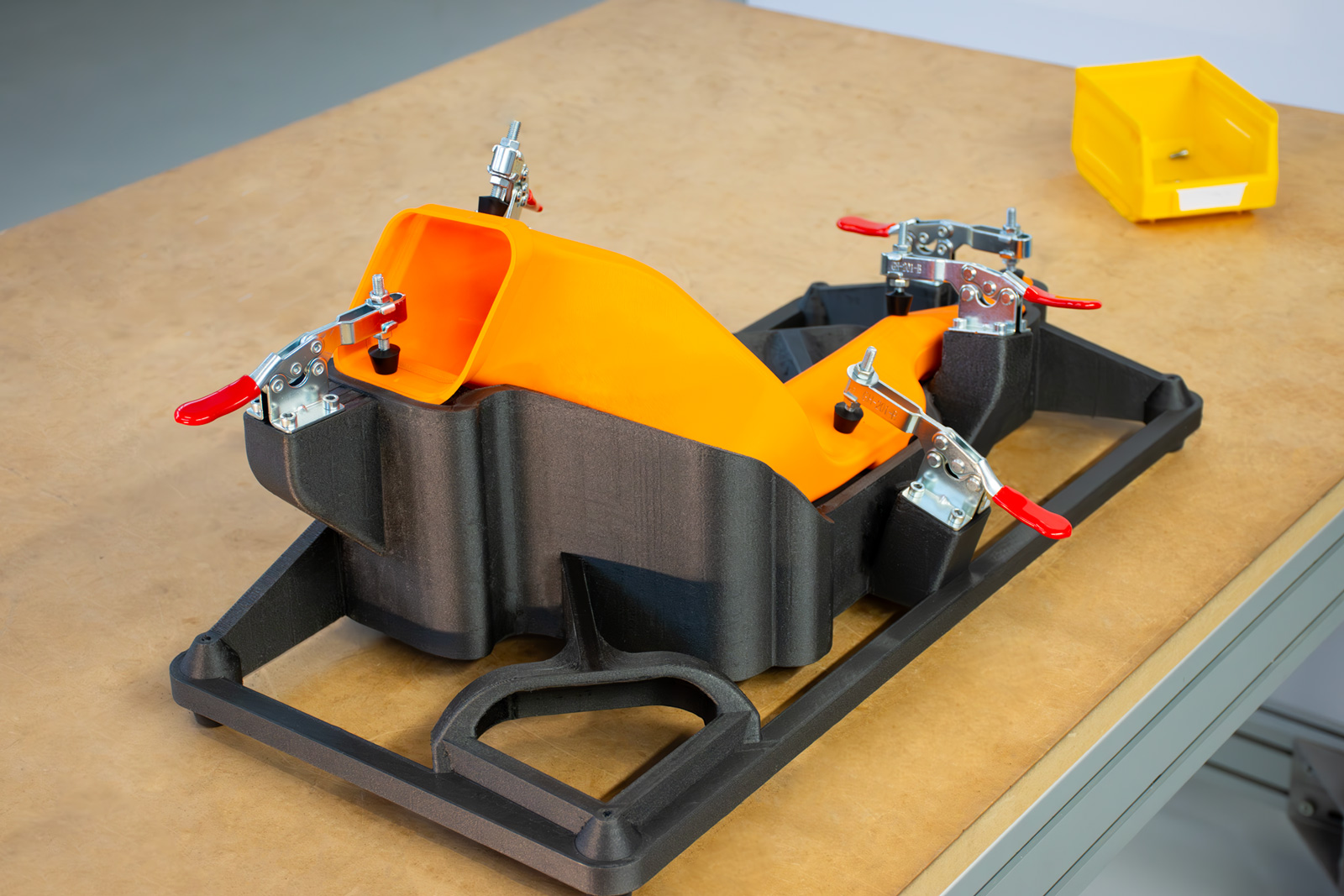

La maschera è stata progettata con un’attenzione particolare alla rigidità complessiva e alla durabilità, selezionando materiali avanzati per la stampa 3D. In particolare, è stato scelto il PET-CF, un polimero rinforzato con fibra di carbonio che offre:

- Elevata Rigidità e Resistenza Meccanica: Ideale per applicazioni che richiedono tolleranze strette e stabilità dimensionale.

- Peso Ridotto: L’integrazione della fibra di carbonio consente di mantenere un’eccezionale leggerezza, migliorando significativamente l'ergonomia.

- Durabilità Chimica: Resistente agli agenti chimici spesso presenti negli ambienti industriali, aumentando la longevità del componente.

La combinazione tra il design ottimizzato e le proprietà del materiale ha consentito di ottenere una maschera che soddisfa pienamente i requisiti funzionali e produttivi, offrendo una soluzione altamente performante. Tuttavia, rispetto alla soluzione tradizionale in alluminio, i miglioramenti sono evidenti non solo in termini di peso e costo, ma anche nelle prestazioni strutturali. La rigidità specifica, calcolata attraverso simulazioni di carico su nTopology, ha mostrato un incremento del 15%, mentre il peso complessivo è stato ridotto di oltre il 70%. Questi dati dimostrano come l'adozione del PET-CF stampato abbia portato a una soluzione più leggera e resistente, ideale per applicazioni industriali.

Workflow di Produzione

La produzione della maschera è stata suddivisa in tre fasi principali, ciascuna ottimizzata per sfruttare al meglio le potenzialità della stampa 3D di grande formato:

1. Progettazione Digitale: Utilizzando il software nTopology, il design della maschera è stato completamente rinnovato per garantire un’ottimizzazione strutturale, riducendo il peso e mantenendo al contempo la rigidità necessaria. Il software ha permesso di creare un modello altamente personalizzato, integrando funzionalità specifiche per l’applicazione prevista.

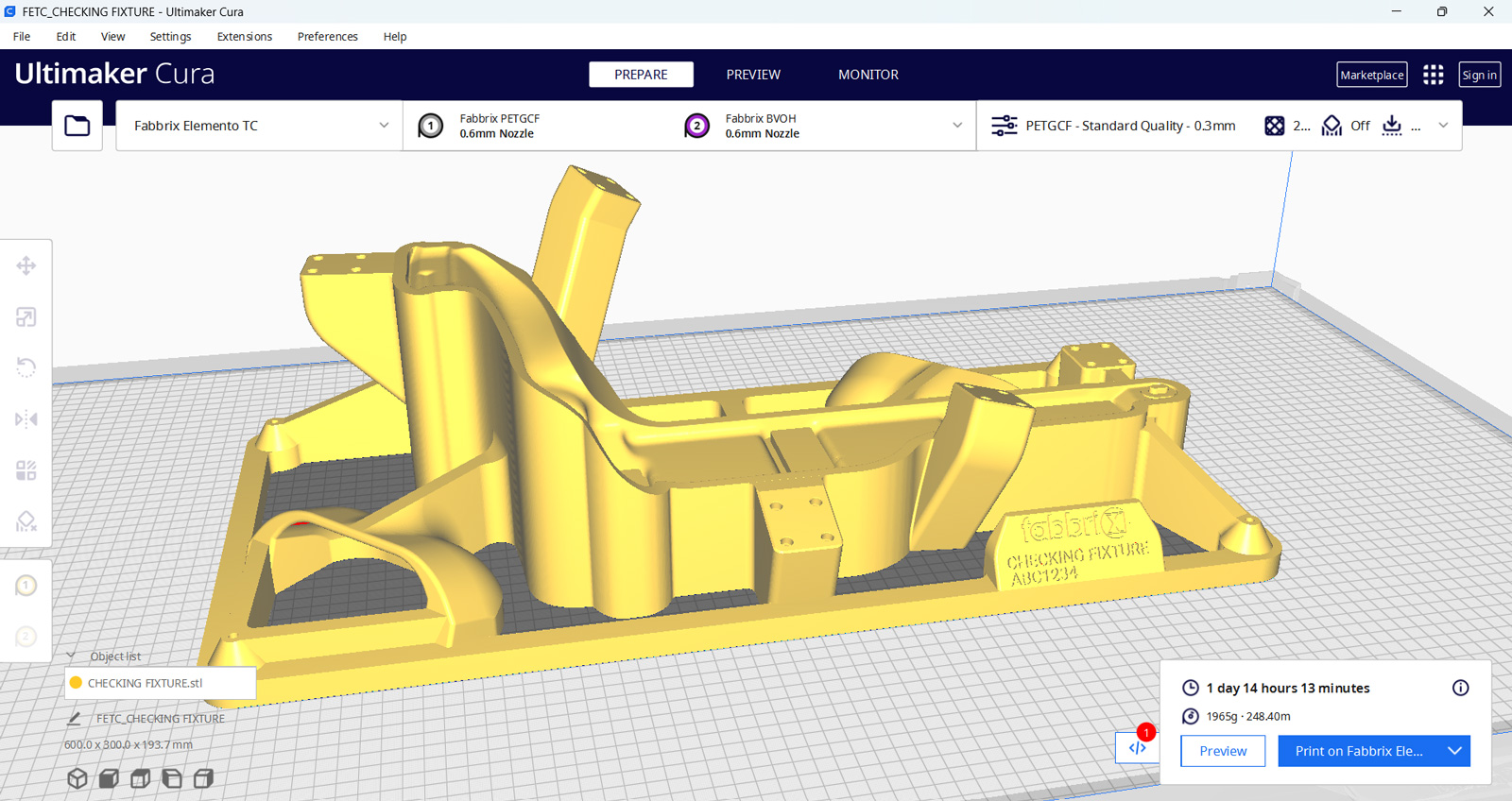

2. Preparazione alla Stampa: Il modello 3D è stato elaborato con il software UltiMaker Cura per il slicing e la generazione del gCode. Questo passaggio ha garantito una preparazione ottimale per la stampa, sfruttando le capacità avanzate della Elemento TC.

- Materiale: PET-CF (polimero rinforzato con fibra di carbonio)

- Risoluzione layer: 0.3 mm

- Temperatura dell'estrusore: 250°C

- Temperatura del piano riscaldato: 70°C

- Velocità di stampa: 120 mm/s

- Infill: 30% con struttura a triangoli per garantire leggerezza e rigidità

- Tempo di Stampa: 1 giorno, 14 ore e 13 minuti

- Peso del Materiale Utilizzato: 1965 g

3. Stampa 3D con Elemento TC: La maschera è stata stampata in un unico pezzo, riducendo i tempi di assemblaggio e assicurando la perfetta integrazione con le parti commerciali. La precisione della Fabbrix® Elemento TC ha garantito un risultato impeccabile, riducendo al minimo le tolleranze e ottimizzando la qualità finale del prodotto.

Vantaggi Raggiunti

La transizione alla stampa 3D con la Fabbrix® Elemento TC ha portato a numerosi vantaggi, tra cui:

Ergonomia Migliorata: La leggerezza complessiva della nuova maschera, ottenuta grazie alla ridistribuzione intelligente delle masse, riduce significativamente l'affaticamento dell'operatore, migliorando l'usabilità.

Personalizzazione Estrema: La flessibilità progettuale offerta da nTop consente di integrare funzionalità specifiche come alloggiamenti dedicati, guide per il posizionamento e dettagli che migliorano l'efficienza produttiva, il tutto impossibile da realizzare con i metodi tradizionali.

Riduzione dei Costi: Grazie all’eliminazione delle lavorazioni tradizionali e alla produzione in un unico pezzo, è stato possibile risparmiare fino all'80% sui costi rispetto al metodo precedente.

Tempi di Produzione e Assemblaggio Più Rapidi: Il lead time è stato ridotto del 92%, grazie alla possibilità di produrre la maschera direttamente in-house senza dover attendere lunghi processi di lavorazione e assemblaggio.

Prestazioni Migliorate: La nuova maschera offre una rigidità superiore, un peso notevolmente inferiore e una migliore ergonomia, garantendo un utilizzo più efficiente e confortevole da parte degli operatori.

Sostenibilità: La produzione on-demand riduce gli sprechi e minimizza l’impatto ambientale, un aspetto sempre più rilevante nell’industria moderna.

Conclusioni

La nuova maschera di ispezione, realizzata con la Elemento TC, rappresenta un esempio concreto di come la stampa 3D stia rivoluzionando il settore delle attrezzature industriali. Guardando al futuro, questa tecnologia offre una miriade di potenziali applicazioni che vanno ben oltre la produzione di maschere di ispezione. Con l'evoluzione continua dei materiali e dei software di progettazione, possiamo immaginare una maggiore integrazione della stampa 3D in processi complessi come l'automazione industriale, la produzione personalizzata e lo sviluppo di componenti altamente specializzati. Per i giovani ingegneri, queste innovazioni rappresentano un'opportunità unica per ridefinire il concetto stesso di manifattura, abbracciando un approccio più sostenibile, agile e tecnologicamente avanzato.

Grazie all’integrazione di tecnologie avanzate è stato possibile ottenere una soluzione che combina prestazioni elevate, costi ridotti e tempi di produzione significativamente inferiori.

Se desideri ottimizzare i tuoi processi produttivi con soluzioni innovative, contatta un esperto e scopri come la tecnologia di Fabbrix® può fare la differenza per il tuo business.